Высоковольтный пр-д

д.1, стр. 49

Процесс термической очистки загрязненных деталей и узлов оборудования осуществляется в пиролизной печи особого типа при температуре от 300 до 500°C. В камере происходит пиролиз — расщепление органических соединений на составные части, — переводящий загрязнения в газообразное состояние. Данная технология применяется для решения различных задач, в частности, для термической чистки пресс-форм, промышленной очистки от ржавчины в пиролизной печи.

НТК Солтек поставляет пиролизные печи для термической очистки, которые реализуют различные типы пиролиза при разных условиях протекания процесса: в псевдоожиженном (кипящем) слое (с кислородом), выжиганием (с использованием малого количества кислорода) и другие. Работа всех систем базируется на общем принципе: процесс очистки идет при низком или нулевом содержании кислорода в рабочей камере. Такое условие окружающей среды в рабочей камере предотвращает произвольное воспламенение органических соединений на деталях, которое приводит к необратимым повреждениям структуры металла. Во время пиролиза образуются углеродная сажа и газы, которые либо сжигаются в термическом дожигателе, либо очищаются в каталитическом конвертере.

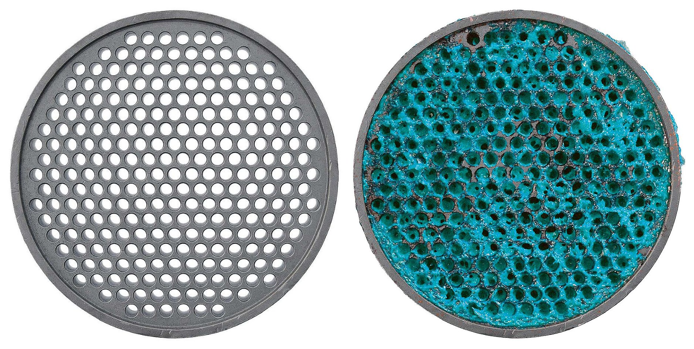

Второй этап обработки, который следует после пиролиза – окисление. Этот процесс позволяет обеспечить эффективность очистки, так как позволяет полностью удалить остатки углерода с поверхности металлических изделий, в том числе, из внутренних полостей собранных узлов оборудования. В результате двухэтапной термической очистки, на поверхности изделий могут остаться только неорганические остатки, которые входили в состав загрязнений (например: в состав полимеров входят легкие органические вещества и неорганические пигменты). Для удаления неорганики, в зависимости от задачи, специалисты НТК Солтек предлагают простые и эффективные решения – продувка сжатым воздухом, струйная обработка, ручная обработка ветошью или обработка ультразвуком. При необходимости, оборудование для дополнительной обработки изделий после термической очистки включается в комплект поставки. Промышленная очистка от ржавчины в пиролизной печи представляет из себя инновационное решение, позволяющее значительно повысить эффективность очистки теплообменников.

Термическая очистка металла, в частности, очистка пресс-форм, гарантирует сохранность структуры и геометрии деталей, так как отсутствует воздействие химически активных жидкостей или открытого пламени на их поверхность. Также, отсутствует риск локального перегрева материала, исключено механическое воздействие на поверхность и влияние антропогенного фактора. При этом промышленная печь для очистки не загрязняет окружающую среду. Пиролизная очистка металла позволяет обрабатывать детали как в сборе, так и в разобранном виде. Безопасность деталей и самого процесса очистки становится приоритетной задачей, ведь требования к безопасности производства растут наряду с развитием технологий, а также ростом цен на оборудование и запчасти к нему.

Основные направления промышленности, в которых применяется оборудование для термической очистки:

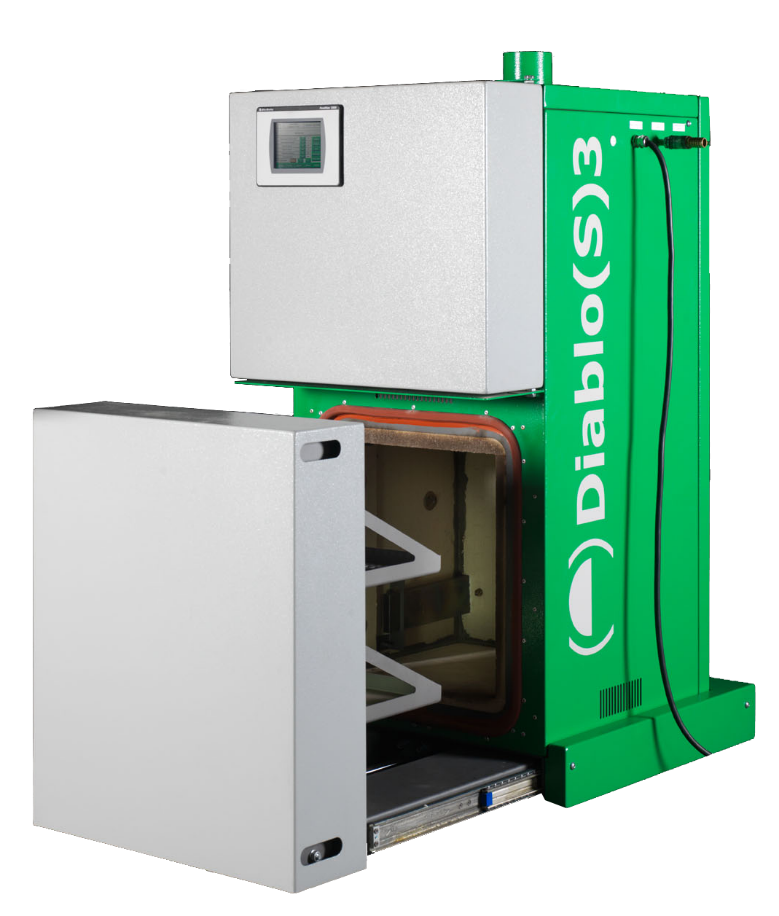

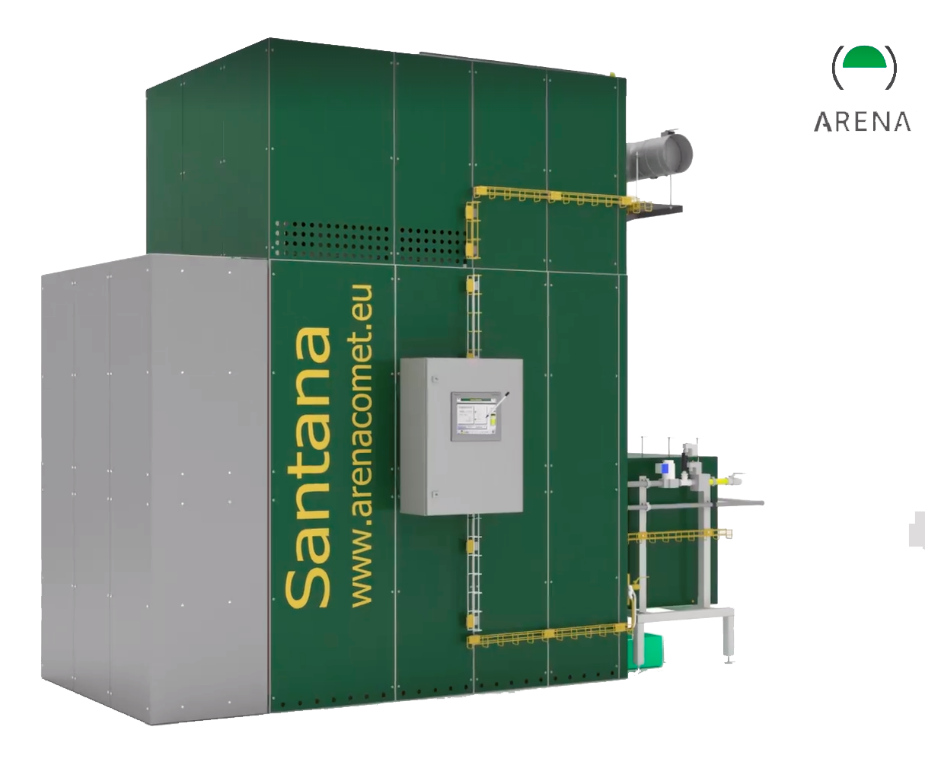

Серии моделей «DIABLO» и «SANTANA», изготавливаемые производителем «Arena Comet», – это эффективные и удобные в использовании пиролизные печи, предназначенные для очистки загрязнённых поверхностей металлов, в частности, для обезжиривания, снятия ЛКП, удаления остатков резины, СОЖ, сложных полимеров и т.д.

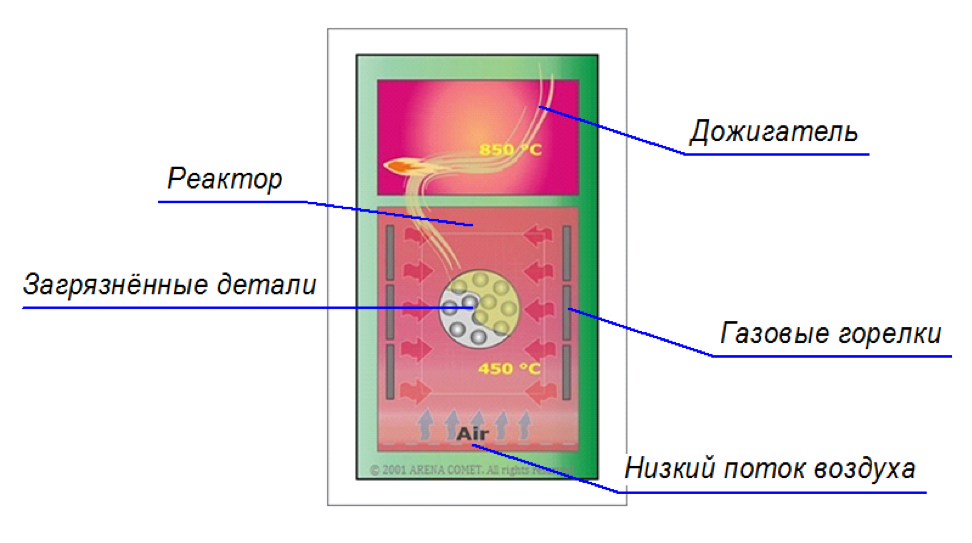

Органическое загрязнение окисляется в реакторе (рабочая камера) и испаряется через выхлопную трубу в атмосферу. В рабочей камере поддерживается низкое содержание кислорода. Крышка реактора плотно закрывается для обеспечения точного контроля температуры и герметичности. Рабочие температуры находятся в диапазоне от 320°C до 480°C. Продолжительность времени цикла очистки составляет от 2 до 6 часов, в зависимости от степени загрязнённости поверхности, толщины краски, адгезионного соединения, и т.д.

Чтобы соответствовать строгим экологическим нормам, пиролизные печи «Diablo» и «Santana» оснащены дожигателем для очистки выхлопных газов. Установка не требует водоотвод в канализацию, так как вода не используется для очистки выхлопов. Камера дожигания интегрирована в компактный дизайн, а вытяжной вентилятор обеспечивает отвод охлажденных очищенных отработанных газов.

В каждой линейке оборудования – Diablo, Santana, Scirocco - есть несколько модификаций стандартных моделей, отличающихся размерами рабочих камер. При необходимости, любая серийная пиролизная печь промышленная может быть изменена согласно индивидуальным требованиям Заказчика.

Печи Diablo (S) – компактные системы для очистки изделий небольших размеров в среде с низким содержанием кислорода. Все модели данной линейки оборудования оснащены встроенным дожигателем, что позволяет установить систему в любом помещении. Diablo широко используется лабораториями, небольшими предприятиями для решения таких задач, как термическая очистка металла от ржавчины, очистка пресс-форм от загрязнений, удаление сложных полимеров (ПП, ПЭ, ПВХ и т.д.), восстановление форсунок, экструзионных головок, фильер, фильтров и т.д.

| Модель | Габариты загрузочной корзины [мм] | Максимальная загрузка [кг/цикл] | Диапазон рабочих температур [°C] | Длительность процесса очистки [ч] |

| Diablo (S)3 | 300(Д)х300(Ш)х450(В) | 50 | 320- 480 | 1,5 – 6,0 |

| Diablo (S)5 | 500(Д)х500(Ш)х750(В) | 150 | ||

| Diablo (S)9 | 900(Д)х1200(Ш)х900(В) | 400 |

Печи Santana (S / A) - системы очистки аналогичные печам Diablo, но имеющие увеличенные габариты рабочей камеры. Очистка металла в печи осуществляется в герметичной рабочей камере при температурах от 300 до 450⁰С и длительностью процесса от 1,5 до 4 часов, в зависимости от степени загрязнённости поверхности и сложности пространственной конфигурации изделий.

| Модель | Габариты загрузочной корзины [мм] | Максимальная загрузка [кг/цикл] | Диапазон рабочих температур [°C] | Длительность процесса очистки [ч] |

| Santana (S)233 | 1000(Д)х1500(Ш)х150(В) | 1000 | 320- 480 | 1,5 – 6,0 |

| Santana (S)254 | 1000(Д)х2500(Ш)х2000(В) | 1500 | ||

| Santana (A)454 | 2000(Д)х2500(Ш)х2000(В) | 2400 | 6,0 - 10,0 | |

| Santana (A)456 | 2000(Д)х2500(Ш)х3000(В) | 3000 |

Температура, а также термодинамиеские параметры системы внутри реактора контролируются встроенным ПЛК. Схема работы пиролизной печи представлена на рисунке ниже.

Имеется возможность предварительно (перед загрузкой загрязнённых деталей) разогреть реактор до рабочей температуры для повышения производительности.

Загрузочная платформа, управляемая ПЛК, выдвигается из реактора пневмоприводом. Она легкодоступна с разных сторон для загрузки загрязненных деталей.

С помощью ПЛК на панели управления можно запрограммировать множество вариантов циклов очистки с различными технологическими параметрами. После окончания рабочего цикла устройство переходит в режим ожидания и очищенные детали охлаждаются и выгружаются.

Рабочий цикл может состоять из шести различных этапов, запрограммированных оператором, каждый из которых можно либо активировать, либо отключить. Виды этапов: предварительный нагрев, плавление, выдержка, охлаждение, терморегуляция.

Схема работы пиролизной печи Santana

Печи Diablo (L) – системы термической очистки, разработанные специально для обработки длинномерных деталей, таких как экструзионные шнеки и головки, прокатные изделия, трубы и др. в собранном виде. Особенностью данной линейки является пневматический механизм открытия и закрытия крышки рабочей камеры, который гарантирует безопасность оператора во время эксплуатации, а также обеспечивает газонепроницаемость печи. Низкое содержание кислорода в рабочей камере печи в процессе удаления органических полимерных соединений исключает риск деформации металла.

|

Модель |

Габариты загрузочной корзины [мм] | Максимальная загрузка [кг/цикл] | Диапазон рабочих температур [°C] | Длительность процесса очистки [ч] |

| Diablo (L)2 | 2000(Д)х200(Ш)х200(В) | 50 | 320- 480 | 1,5 – 6,0 |

| Diablo (L)3 | 3000(Д)х200(Ш)х200(В) | 210 | ||

| Diablo (L)4 | 4000(Д)х200(Ш)х200(В) | 300 | ||

| Diablo (L)5 | 5000(Д)х200(Ш)х200(В) | 350 | ||

| Diablo (L)6 | 6000(Д)х200(Ш)х200(В) | 440 |

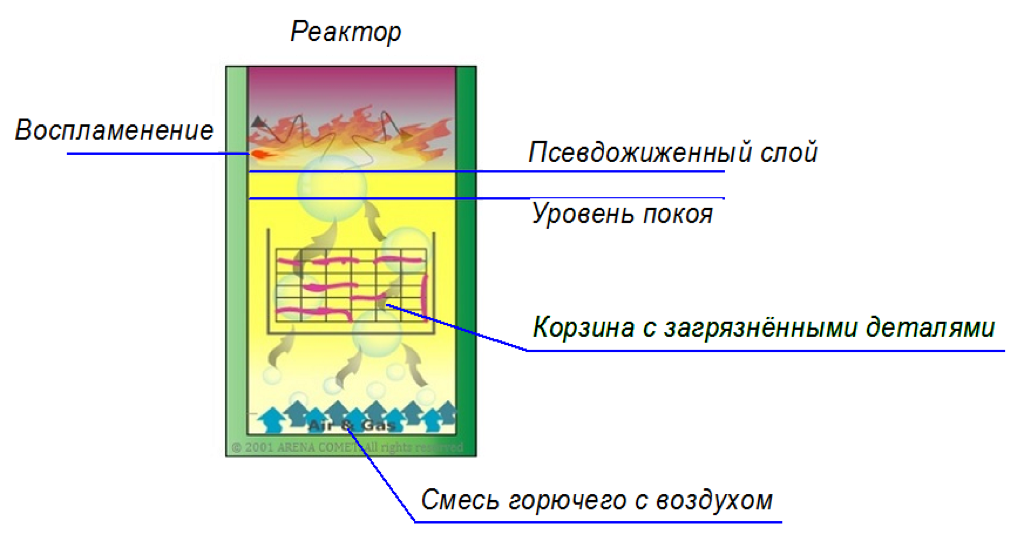

Печи Scirocco – принципиально отличаются от других серий пиролизных печей дополнительной ретортой, расположенной внутри рабочей камеры и наполненной калиброванным специальным кварцевым песком. При прохождении восходящих потоков нагретого газа через такой слой, образуется динамическая система твердых частиц схожая с кипящей жидкостью. Поэтому данные печи называются пиролизные печи очистки с псевдоожиженным (кипящим) слоем. Это различие позволяет проводить процесс пиролиза и окисления органических загрязнений одновременно, что значительно сокращает длительность цикла обработки и увеличивает эффективность процесса очистки. Также, пиролизные печи с псевдоожиженным слоем являются единственным решением для промышленной очистки металлических изделий от галогенсодержащих полимеров (ПВХ, ПТФЭ, ПЭЭК, полимер-песчаных смесей) и пластиков, содержащих бром, фтор, йод.

| Модель | Габариты загрузочной корзины [мм] | Максимальная загрузка [кг/цикл] | Диапазон рабочих температур [°C] |

Длительность процесса очистки [ч] |

|

Scirocco 22B |

1000(Д)х500(Ш)х600(В) | 100 | 380 -550 | 0,5 – 1,5 |

|

Scirocco 33B |

1500(Д)х750(Ш)х600(В) | 300 | ||

| Scirocco 44B | 2000(Д)х1000(Ш)х850(В) | 600 | ||

| Scirocco 64D | 3000(Д)х1000(Ш)х1100(В) | 1200 | ||

| Scirocco 85D | 4000(Д)х1250(Ш)х1100(В) | 2000 | ||

| Scirocco 118B | 5000(Д)х1850(Ш)х1000(В) | 2500 |

Типовая схема рабочей камеры печи Scirocco представлена на рисунке ниже.

На первом этапе, который занимает 10-20 минут, легкие органические соединения и связующие вещества быстро испаряются, благодаря интенсивному контакту с горячим кварцевым песком, и, в значительной степени, окисляются при относительно низкой температуре до безвредного инертного газа, а оставшиеся органические соединения полностью окисляются внутри реактора, в то время как инертные газы выдуваются из рабочей камеры.

На втором этапе легкая механическая обработка, вызванная кипящим слоем, дополняет процесс очистки. По истечении одного часа двухэтапный процесс очистки заканчивается: органические соединения удаляются, а инертные газы выдуваются из реактора через выхлопную камеру. Псевдоожиженный слой не повреждает поверхность очищаемых деталей. Во время цикла очистки можно подготовить вторую корзину, сэкономив время.

Схема работы реактора печи Scirocco

Серии печей Diablo (S), Santana, Diablo (L) и Scirocco позволяют решить практически любую промышленную задачу по удалению органических полимерных соединений с поверхности деталей. При этом технология термической очистки обладает рядом преимуществ относительно методов очистки с использованием органических растворителей или технически моющих средств, например:

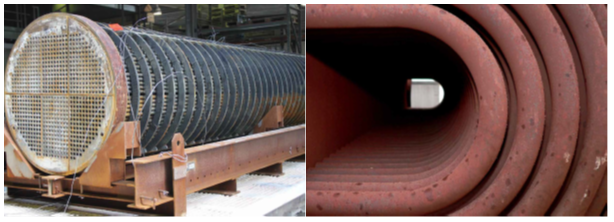

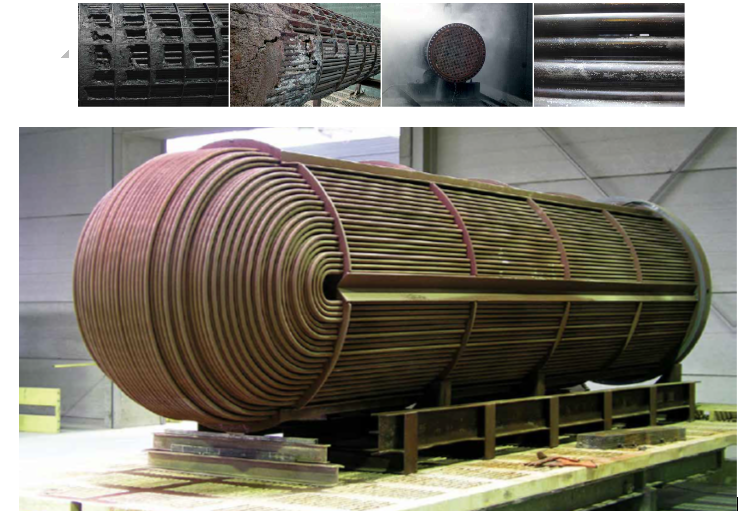

Термическая очистка теплообменников

Еще одним из преимуществ технологии термической очистки металлов является её высокая эффективность при проведении работ по обслуживанию теплообменных аппаратов. Традиционный метод восстановления трубок теплообменников, заключается в химическом воздействии моющих растворов на загрязнения, образовавшиеся в результате эксплуатации аппарата, и имеет ряд недостатков свойственных процессам обработки с применением химически активных жидкостей. Промышленная очистка от ржавчины и накипи внутренних поверхностей теплообменных трубок позволяет получить лучший результат при меньших затратах. К тому же, качественно проведенный процесс восстановления позволяет продлить срок службы всего аппарата, а также снизить расходы на плановое обслуживание. Экспериментально полученные данные показывают, что термическое удаление ржавчины позволяет восстановить практически исходные тепло-ёмкостные свойства теплообменника.

Термическая чистка пресс-форм

Термопластавтоматы и пресс-формы, используемые для серийного производства разнообразных изделий литьем под давлением, нуждаются в обслуживании и уходе. Одним из основных видов ухода за оборудованием и технологической оснасткой является очистка металлических поверхностей, контактирующих с перерабатываемым и формуемым полимерным материалом, необходимая не только для того, чтобы сохранить достигнутое высокое качество продукции, но и для того, чтобы продлить срок эксплуатации литьевых машин и пресс-форм.

Используемое в индустрии переработки полимеров оборудование становятся все более сложными и дорогостоящими, и вопрос выбора метода очистки пресс-форм приобретает не только техническое, но и экономическое и экологическое значение. Именно поэтому термическая очистка пресс-форм в промышленности стала набирать популярность во всем мире.